AWS E316L-16 Schweißelektrodenmerkmale

E316L-16 Edelstahlschweißelektrode hat einen hervorragenden Wärmewiderstand, den Korrosionsbeständigkeit, den Risswiderstand und den Porositätswiderstand

Gute Betriebsleistung und Hochfestigkeitsbeschichtung

AC/DC kann beide angewendet werden

Alle Position enthalten vertikales Down -Schweißen

Grau - weiß (post -eloxiert) Farbe

Standard : AWS A5.4 AWS A5.4m | Chemische Zusammensetzung % |

| C | Mn | Si | P | S | Ni | Cr | MO | Cu |

Grad E 316L-16 | ≤0.04 | 0.50~2.50 | ≤1.0 | ≤0.04 | ≤0.03 | 11.0~14.0 | 17.0~20.0 | 2.0 ~ 3.0 | ≤0.75 |

AWS E316L-16 Schweißelektrode

AWS E316L-16 Schweißelektrode.pdf

AWS E316L-16 Schweißelektrode.pdf

AWS E316L-16- Schweißelektrodenspezifikationen

Spezifikation (MM) | 1.6、2.0、2.4、3.2、4.0、5.0 |

Paket | 5 kg/Plastiktüte in einer Farbbox, 20 kg/Karton, 1 Tonne in einer Palette |

Mechanische Eigenschaften |

| Zugfestigkeit MPA | Dehnung % |

| Spezifikation | ≥ 490 | ≥ 30 |

AWS E316L-16-Schweißelektrode-Video

AWS E316L-16 Schweißelektrode Show

AWS E316L-16- Schweißelektrodenanwendung

E316L-16-Schweißelektrode wird zum Schweißen von synthetischen Fasern und anderen Ausrüstungen und derselben Art von Edelstahlstruktur verwendet. Zusätzlich wird er zum Schweißen des Stahls angewendet, der nicht mit thermischer Behandlung verarbeitet werden kann, wie z.

AWS E316L-16 Schweißelektrodenzertifizierung -

AWS E316L-16 Schweißelektrode Was Sie bekommen

E316L-16 Edelstahlschweißelektrode

Wählen Sie Ihre Elektrodengröße aus Edelstahl in mm: 2,0 mm / 2,4 mm / 3,2 mm / 4,0 mm / 5,0 mm

Wählen Sie Ihr Edelstahlschweißelektrodengewicht (Packung): 0,5 kg / 1 kg / 5 kg / 10 kg / 20 kg

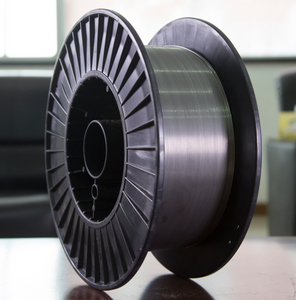

Wählen Sie Ihr Draht -Futter -Schweißgewicht (Paket): 5 kg / 10 kg / 1lb / 2lb / 4,5lb / 20lb

AWS E316L-16-Schweißelektrodenkenntnis

Edelstahlschweißelektrodenanforderungen

Das Füllstoffmetall soll so wunden, dass Knicke. Waves.Sharp Bends. oder Keilen werden nicht auftreten, sodass das Füllstoff frei entspannt wird, ohne Einschränkung zu entspannen. Das Außen Ende des Füllstoffmetalls (das Ende, mit dem das Schweißen beginnen soll) ist so identifiziert, dass es leicht gefunden werden kann und sich befördert werden muss, um sich zu entfalten.

Der Guss und die Helix aller Füllstoffmetall in Spulen und Spulen müssen so sein, dass das Füllstoffmetall auf automatische und semiautomatische Ausrüstung ununterbrochen ernährt.

Der Guss und die Helix aus gezogenem, festem Füllstoff auf 4 Zoll [100 mm] Spulen müssen so sein, dass ein Exemplar, das lange genug ist, um eine einzelne Schleife zu erzeugen, wenn sie aus der Spule geschnitten und auf einer flachen Oberfläche ungehindert gelegt wird, folgt:

1. Bilden Sie einen Kreis von mindestens 2,5 in. [65 mm] noch mehr als 15 in [380 mm] im Durchmesser

2. An einem Ort über die flache Oberfläche nicht mehr als 1/2 Zoll [13 mm].

Identifizierung von Edelstahlschweißelektroden

Die Produktinformationen und die Vorsorgeinformation, die in Abschnitt 17 Kennzeichnungen erforderlich ist, werden auch auf jeder Spule und jeder Spule erscheinen.

Jede nackte geradlinige Füllstange muss mit der Identifizierung des einzigartigen Produkttyps des Herstellers oder Lieferanten dauerhaft markiert werden. Zu den geeigneten Identifikationsmethoden können Stempeln, Prägen, Präds, Eindruck von Flaggen oder Farbcodierung gehören. (Wenn die Farbcodierung verwendet wird, muss die Auswahl der Farbe wie zwischen Lieferant und Käufer vereinbart werden und die Farbe wird auf der Verpackung identifiziert.) Wenn die AWS-Klassifizierung verwendet wird. zwischen dem Käufer und dem Lieferanten vereinbart

Schweißstahl mit Edelstahldrahtverpackung

Füllstoffmetall muss geeignet sein, um bei Versand und Lagerung unter normalen Bedingungen gegen Schäden zu gewährleisten.

Die folgenden Produktinformationen (mindestens niedriger Temperatur -Aluminiumschweißdraht)

muss leserlich markiert werden, um von außen von jedem Einheitspaket sichtbar zu sein:

(1) AWS -Spezifikation und Klassifizierungsbezeichnung (Ausgabejahr kann ausgeschlossen werden, um das beste Draht für das Schweißen von Aluminium ausgeschlossen werden)

(2) Name und Handelsbezeichnung des Lieferanten

(3) Größe und Nettogewicht

(4) Los, Kontrolle oder Wärmezahl

AWS E316L-16 Schweißelektrodenwarnung

Öl, Schmutz und Rost am Schweißen mit Weichstahldrahtoberfläche sollten vor dem Schweißen entfernt werden. Oberflächenverunreinigungen wie Öl, Rost und Wasser sollten am Schweißplatz gründlich entfernt werden, um beim Schweißen Blasloch, Riss und so weiter zu verhindern. Die Oberfläche der Rille und ihre Umgebung sollte mit metallischem Glanz poliert werden.

Um gute mechanische Eigenschaften der Schweißnähte zu erhalten, schlagen Sie vor, dass Gas AR+2%O2 und Schild Gasdurchflussrate 20-25 l/min für gasfreies Schweißdraht aus rostfreiem Stahl. Schlagen Sie beim TIG-Schweißen vor, Gasreine AR- und Schild-Gasdurchflussrate 8-15 l/min, die Lichtbogenlänge 1 ~ 3 mm; Windgeschwindigkeitsgrenze ≤ 1,0 m/s , Argonschutz am hinteren Teil des Schweißbereichs.

Im Kernprozess des Edelstahlschweißdrahtflusses beeinflusst die Energieschweißlinie die mechanischen Eigenschaften und den Risswiderstand von Schweißmetall und sollte mehr Aufmerksamkeit auf sich nehmen.

Die oben genannten Schweißmethoden, -bedingungen und Spezifikationen dienen nur als Referenz. Benutzer sollten das Schweißprozess nach ihren eigenen Schweißeigenschaften bewerten, bevor sie den Schweißstahl mit Weichstahldraht für das formelle Produktschweißen verwenden.

AWS E316L-16 Schweißelektroden FAQ

MIG -Schweißdraht Edelstahl 10 berühmte Marke sind welche Fabrik?

1: Sanzhong, 2: Riese, 3: Safra, 4: Hobart, 5: Saf, 6: Alcotec, 7: Indalco, 8: Hyundai, 9: Oxford, 10: Goldene Brücke

Edelstahl -Schweißdrahtfluss -Kernlieferant und Fabriken in solchen Ländern wie?

China, Amerika, Brasilien, England, Russland, Polen, Indien, Pakistan, Newzealand, Korea, Australien, Dubai, Türkei, Indonesien, VAE.

Edelstahl -MIG -Schweißdraht haben wie viele Arten?

ER304, ER307SI, ER308, ER308L, ER308LSI, ER309, ER309L, ER309LSI, ER310, ER316, ER316L, ER316LSI, ER321, ER347, ER410,

ER430, ER2209,317L, E308LT1-1, E308L-16, E309L-16, E312-16, E316L-16, E4303

Wie kann man einen geeigneten gaslosen MIG -Schweiß -Edelstahldraht auswählen? Oder welche Art von Füllstoffdraht eignet

Die ersten beiden Bezeichnern können für feste Drähte sein, die als Elektroden oder Rodsor verwendet werden können.

Die drei- oder vierstellige Zahl wie 308 in ER308 bezeichnet die nominale chemische Zusammensetzung des Füllstoffmetalls.

ER307. Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 21 Cr.9.5ni.4 Mn.1 Mo.Filler Metalle.

ER308 Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 21 CR10 NI. -Kommerzielle Spezifikationen wird am häufigsten zum Schweißen von Basismetallen ähnlicher Zusammensetzung verwendet, insbesondere Typ 304.

ER308SI. Diese Klassifizierung ist für den höheren Siliziumgehalt gleich.

ER308H. Diese Klassifizierung ist die gleiche wie ER308. Außerdem wird der zulässige Kohlenstoffgehalt zum Schweißen von 304H -Grundmetall verwendet.

ER308L. Diese Klassifizierung ist mit Ausnahme des Kohlenstoffgehalts mit ER308 dieselbe.

ER308LMO. Diese Klassifizierung wird zum Schweißen von ASTM CF3M Edelstahlguss verwendet und passt zum Grundmetall mit ER316L.

ER309. Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 24 CR13 Ni.Filler Metalle.

304 und ähnliche Basenmetalle, bei denen schwere Korrosionsbedingungen vorhanden sind und ein höheres Schweißmetall von Legierung erfordert.

ER309SI. Diese Klassifizierung ist mit Ausnahme eines höheren Siliziumgehalts der ER309.

ER309L. Diese Klassifizierung ist mit Ausnahme des Kohlenstoffgehalts mit ER39 dieselbe.

ER309LS. Diese Klassifizierung entspricht ER309LEXCent für höhere Sillicon -Inhalte.

ER309MO. Diese Klassifizierung ist mit ER309 -Except für die Zugabe von 2,0 bis 3,0 Prozent überein.

ER310. Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 26,5 Cr, 21 Ni.Filler Metall dieser Klassifizierung, wird am häufigsten verwendet, um die Basismetalle ähnlicher Zusammensetzung zu verschweißen

ER312. Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 30 Cr, 9 ni.Filler -Metall dieser Klassifizierung, um Gusslegierungen ähnlicher Kompositionen zu verschweißen.

ER316 Schweißmetall kann auftreten, wenn die folgenden drei Faktoren koexistieren:

Das Vorhandensein eines kontinuierlichen oder semikontinuierlichen Ferritnetzes im Schweißmetallmikrostrukturel

ER316SI. Diese Klassifizierung ist mit Ausnahme des höheren Siliziumgehalts die gleiche wie ER316.

ER316H.This Füllstoffmetall ist das gleiche wie ER316, außer dass der zulässige Kohlenstoff.

ER316L.This Klassifizierung entspricht dem ER316.

ER316LSI. Diese Klassifizierung ist mit Ausnahme des höheren Siliziumgehalts die gleiche wie ER316L.

ER317. Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 19,5 CR14 NI 3,5 Mo, höher als ER316.

ER317LTHIS -Klassifizierung entspricht dem ER317 -Except für den Kohlenstoffgehalt.

ER318THIS -Zusammensetzung ist mit Ausnahme der Zugabe von Niob identisch mit ER316.

ER321Thenominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 19,5 Cr.9.5 Niwith Titanium hinzugefügt. Das Titan wirkt auf die gleiche Weise wie Niob in Typ 347.

ER347. Die nominale Komposition (Gew .-%) dieser Klassifizierung beträgt 20 Cr, 10 Ni, wobei NB als Stabilisator hinzugefügt wurde.

ER347SI. Diese Klassifizierung ist mit Ausnahme des höheren Siliziumgehalts mit ER347 dieselbe.

ER409. Diese 12 -Cr -Legierung (Gew .-%) unterscheidet sich von TVPE 410 -Material, da es eine ferritische Mikrostruktur aufweist.

ER410.THIS 12 CRALLOY (Gew .-%) ist ein lufthärtender Stahl.

ER410NIMO. Die nominale Zusammensetzung (Gew .-%) dieser Klassifizierung beträgt 12 CR4.5 NI.0.55 Mo.

ER430. Dies ist eine 16 Cr (Gew .-%) Legierung. Die Zusammensetzung wird ausgeglichen, indem ausreichend Chrom bereitgestellt wird, um eine angemessene Korrosionsresistenz für die üblichen Anwendungen zu ergeben.

ER439. Dies ist eine 18 Cr (Gew .-%) Legierung, die mit Titan stabilisiert ist.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

Kurdî

Кыргызча

简体中文

简体中文