Genel Notlar:

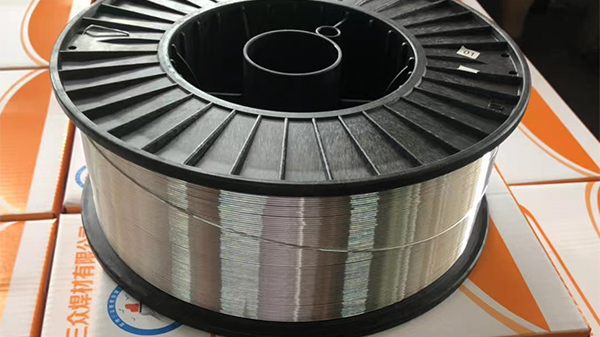

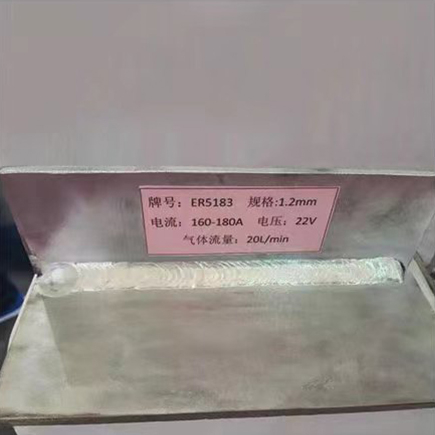

1. Taze veya tuzlu sulara daldırma, spesifik kimyasallara maruz kalma veya yüksek sıcaklık, yüksek sıcaklık için alüminyum kaynak teli (150F [66 ℃) gibi hizmet koşulları, MIG dolgu metalleri ER5183, SAĞLAMAK İÇİN MIG dolgusu metalleri için alüminyum kaynak teli seçimini sınırlayabilir.

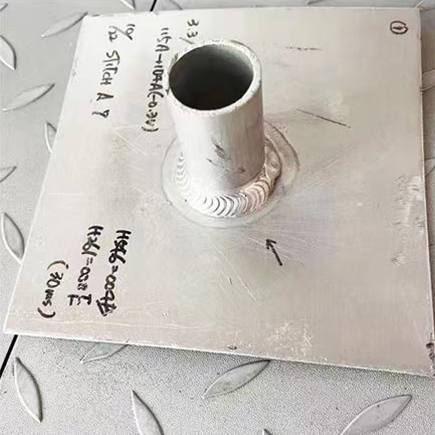

2. ALUMINIUM MIG Kaynak Teli Önerileri Bu tablodaki gaz korumalı ark kaynak işlemleri için geçerlidir. Oxyfuel gaz kaynağı için sadece ER1188, ER1100, ER4043, ER4047, ER4145 Filler metalleri normal olarak kullanılır ve alüminum kaynak özellikleri.

3. Dolgu metalinin listelenmediği yer, alüminyum alaşımlı kaynak tel, kaynak için temel metal kombinasyonu önerilmez

Alüminyum kaynak teli gazsız.

Notlar:

A. ER4145, bazı alüminyum alaşım kaynak teline bazı uygulamalar için kullanılabilir.

B. ER4047, bazı akı çekirdek alüminyum kaynak tellerine bazı uygulamalar için kullanılabilir.

C. ER4043, bazı alüminyum magnezyum kaynak teline bazı uygulamalar için kullanılabilir.

D. ER5183, ER5356 veya ER5556, bazı alüminyum kaynak kablosu derecelerinde kullanılabilir.

e. ER2319 bazı uygulamalar için kullanılabilir. Kaynak sonrası çözeltisi ısıl ve yaşlı olduğunda yüksek mukavemet sağlayabilir.

F. Alum.Welding teli ER5183, ER5356, ER5554, ER5556 ve ER5654 bazı durumlarda kullanılabilir: (1) Geliştirilmiş renk eşleşmesi Afer Anodizasyon Tedavisi, (2) en yüksek kaynak sünekliği (3) Daha yüksek kaynak mukavemeti.er5554, sürekli yüksek sıcaklık hizmeti için uygundur.

G. Alum Kaynak Teli ER4643, 1/2 inç [12mm] içinde daha yüksek mukavemet ve 6xxx taban alaşımlarında daha kalın oluk kaynakları sağlayacak ve sonrası çözelti ısıl ve yaşlı olduğunda.

H. Akış çekirdeği alüminyum tel dolgu metal Bazen metal ile aynı analize sahip metal, aşağıdaki işlenmiş dolgu metalleri, dökme dolgu alaşımları ile aynı kimyasal bileşim sınırlarına sahiptir: R-C355.0; ER4010 ve R4010 olarak R-A356.0 olarak ER4009 ve R4009; R4011 R-A357.0 olarak.

Ben. Hidrojen peroksit servisi için MIG Kaynak Alüminyum Teli, Base Metal Alaşımları 5254 ve 5652 kullanılır.

J. ER1100, tel besleme kaynağı alüminyumundaki bazı uygulamalar için kullanılabilir.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

Kurdî

Кыргызча

简体中文

简体中文